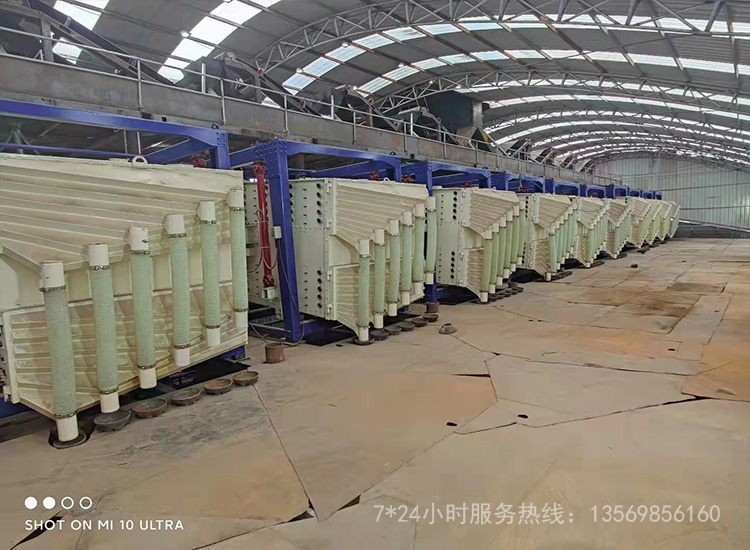

石油振动筛

作者:Admin 时间:2025/5/15 18:32:37 次浏览

石油振动筛是石油钻井中用于分离钻井液与钻屑的关键固控设备,其核心作用在于通过振动筛分提高钻井液清洁度,保障钻井效率与安全性。以下从专业角度解析其技术要点及应用:

一、结构与工作原理

-

核心结构

-

筛箱:承载筛网与振动机构,多采用高强度钢材焊接,需具备抗疲劳设计。

-

激振系统:偏心块式激振器或双电机自同步技术,产生线性/椭圆振动轨迹,加速度可达5-7G。

-

筛网:多层叠层设计(常见2-4层),材质为316L不锈钢或聚氨酯,目数范围20-200目,采用张紧式快速更换结构。

-

减震弹簧:橡胶弹簧或复合弹簧,隔振效率需>90%,降低传递至基座的动载荷。

-

-

动力学原理

通过激振力与筛面倾角(0°-5°可调)的协同作用,实现钻屑的抛掷运动与液相透筛。振动频率通常为700-1500 RPM,振幅0.5-5mm可调,处理量可达500 m³/h。

二、技术分类与选型

-

振动模式

-

直线型:适用于细颗粒筛分,处理高密度钻井液(如油基泥浆)。

-

椭圆型:兼顾处理能力与筛分精度,适应复杂地层工况。

-

-

层级配置

-

单层筛:预筛除大颗粒,用于初级固控。

-

多层筛(如Derrick 2000系列):分级筛分,上层40-80目去大颗粒,下层200目回收重晶石。

-

-

智能振动筛

集成传感器实时监测振动参数、筛网堵塞情况,通过PLC自动调节振幅频率(如NOV Brandt Cobra系列)。

三、工程应用关键参数

-

处理量计算

-

:筛面有效面积(m²)

-

:钻井液流速(m/s)

-

:固相密度(kg/m³)

-

:筛分效率系数(通常0.8-0.9)

-

-

筛网寿命评估

-

聚氨酯筛网在含研磨性石英砂(SiO₂>70%)工况下,寿命约200-400小时。

-

采用超声波清洗技术可延长筛网使用周期30%以上。

-

四、故障诊断与维护

-

常见故障

-

筛网非均匀磨损:激振器相位角偏差>5°,需重新校准动平衡。

-

轴承温升异常:润滑脂NLGI等级不匹配(推荐使用ISO VG 220极压锂基脂)。

-

振幅衰减:弹簧刚度下降或剪切螺栓断裂,需进行模态分析。

-

-

预测性维护

采用振动频谱分析技术,监测特征频率(如轴承故障频率BPFO/BPFI),实现早期预警。

五、前沿技术趋势

-

高频叠层筛(如KEMTRON KOS系列):频率>60Hz,配合纳米涂层筛网,可分离5μm超细颗粒。

-

负压筛分系统:增加真空辅助抽吸,提升细目筛网(≥200目)处理效率40%。

-

数字孪生技术:通过ANSYS仿真优化筛体结构,降低共振风险,提升疲劳寿命。

六、选型建议

根据API 13C标准,结合钻井参数(排量、固相浓度、粒度分布)选择筛型:

-

浅井/水基泥浆:直线筛(如SWACO Mongoose PT)。

-

深井/油基泥浆:椭圆筛(如MI-Swaco D380)。

-

页岩气水平井:高频智能筛(如Derrick FLC 2000)。

石油振动筛的优化使用可降低钻井液损耗20%-30%,减少非生产时间(NPT)15%以上,是现代化钻井作业中不可或缺的高效固控装备。选型时需综合考量地层特性、泥浆体系及自动化需求,以实现最佳经济效益。